تمپرینگ چیست

تمپرینگ چیست؟ تمپرینگ یا ملایمسازی (Tempering)، یکی از کلیدیترین فرآیندهای عملیات حرارتی در صنعت فلزکاری است. این روش با هدف بهبود خواص مکانیکی و کاهش شکنندگی فلزات، بهویژه فولادهای سختشده، انجام میشود. در این فرآیند، فلز سختشده تا دمای مشخصی حرارت داده میشود و پس از آن بهآرامی خنک میگردد. نتیجه این عملیات، ایجاد تعادلی ایدهآل میان سختی، چقرمگی و مقاومت در برابر تنشهای مکانیکی است که قطعه را برای کاربردهای صنعتی آمادهتر میکند. تمپرینگ با کنترل دقیق دما و زمان، میتواند خواصی همچون مقاومت در برابر سایش، دوام و طول عمر قطعات را بهبود بخشد.

تاریخچه و اهمیت تمپرینگ در صنعت

تاریخچه: تمپرینگ فرآیندی با قدمتی طولانی است که ریشههای آن به دوران باستان بازمیگردد. این تکنیک ابتدا در ساخت ابزارها و سلاحها مورد استفاده قرار میگرفت. در دوران مدرن، با پیشرفت فناوری، تمپرینگ به یک فرآیند دقیق و علمی تبدیل شده است که در صنایع پیشرفتهای مانند هوافضا، خودروسازی و ابزارسازی به کار میرود.

اهمیت در صنعت امروز:

- تولید قطعات با استحکام بالا و چقرمگی مطلوب.

- کاهش هزینههای تعمیر و نگهداری به دلیل بهبود دوام قطعات.

- افزایش ایمنی در کاربردهای حساس مانند هواپیماها و خودروها.پ

انواع تمپرینگ

فرآیند تمپرینگ بسته به دمای مورد استفاده و هدف کاربردی، به چند دسته اصلی تقسیم میشود که هر یک تأثیر خاصی بر خواص مکانیکی و فیزیکی فلزات دارند:

تمپرینگ در دمای پایین (150-250 درجه سانتیگراد)

- کاربردها: معمولاً برای ابزارآلات، تیغهها و قطعاتی که نیاز به حفظ سختی بالایی دارند.

- ویژگیها:

- حفظ سختی و مقاومت بالا در برابر سایش.

- کاهش جزئی شکنندگی برای بهبود ایمنی و کارایی.

تمپرینگ در دمای متوسط (250-450 درجه سانتیگراد)

- کاربردها: مناسب برای قطعاتی که باید ترکیبی متعادل از سختی و چقرمگی داشته باشند، مانند چرخدندهها، میلهها و شفتهای صنعتی.

- ویژگیها:

- ایجاد تعادل میان سختی و انعطافپذیری.

- مقاومت بیشتر در برابر تنشها و ضربات مکانیکی.

تمپرینگ در دمای بالا (450-650 درجه سانتیگراد)

- کاربردها: این نوع تمپرینگ برای قطعاتی که در معرض فشارهای مکانیکی و خستگی مداوم قرار دارند، استفاده میشود؛ از جمله قطعات هوافضا، خودروسازی، و ماشینآلات سنگین.

- ویژگیها:

- افزایش مقاومت در برابر خستگی و ترکخوردگی.

- بهبود چقرمگی و کاهش احتمال شکست در شرایط تنشزا.

این دستهبندیها امکان انتخاب دقیقتر دما و فرآیند مناسب را بر اساس نیازهای خاص پروژه فراهم میکنند و تضمین میکنند که قطعات نهایی دارای خواص مکانیکی مطلوب باشند.

هدف از تمپرینگ

تمپرینگ (ملایمسازی) با هدف بهبود خواص مکانیکی و رفع محدودیتهای ناشی از سختکاری انجام میشود. این فرآیند تنشهای داخلی و شکنندگی ایجادشده در حین عملیات کوئنچینگ را کاهش میدهد.

با اعمال تمپرینگ، ساختار مارتنزیتی فولاد به یک ساختار پایدارتر و یکنواختتر تبدیل میشود، که این تغییر باعث:

- افزایش چقرمگی: فولاد انعطافپذیرتر میشود و قابلیت تحمل تنشهای دینامیکی را بهبود میبخشد.

- کاهش احتمال شکست ناگهانی: با رفع تنشهای داخلی، فولاد مقاومت بیشتری در برابر ترکخوردگی و شکست پیدا میکند.

در نهایت، تمپرینگ به تعادل میان سختی، مقاومت و چقرمگی فلز کمک میکند و آن را برای کاربردهای صنعتی متنوع مناسبتر میسازد.

مراحل انجام تمپرینگ

- حرارتدهی: در این مرحله، فلز سختشده تا دمایی زیر دمای بحرانی گرم میشود. این دما معمولاً در محدوده 150 تا 650 درجه سانتیگراد بسته به نوع فلز و خواص موردنظر تنظیم میشود.

- نگهداری در دما: فلز در دمای تنظیمشده برای مدت زمان مشخصی نگه داشته میشود تا تغییرات ساختاری و بهینهسازی خواص مکانیکی رخ دهد. مدت زمان نگهداری به ترکیب شیمیایی فلز و نتایج موردنظر بستگی دارد.

- سرد کردن: پس از اتمام فرآیند حرارتدهی و نگهداری، فلز بهصورت کنترلشده و تدریجی سرد میشود. این کار اغلب بهآرامی انجام میگیرد تا از ایجاد تنشهای اضافی در ساختار فلز جلوگیری شود.

این مراحل به ایجاد تعادلی میان سختی و چقرمگی کمک کرده و خواص مکانیکی فلز را برای کاربردهای متنوع بهینه میکند.

تأثیر دما و زمان در تمپرینگ

دمای تمپرینگ و مدت زمان نگهداری در آن، تأثیر مستقیمی بر خواص نهایی فلز دارند. دمای بالاتر و زمان طولانیتر معمولاً منجر به کاهش سختی و افزایش چقرمگی میشود، در حالی که دماهای پایینتر و زمانهای کوتاهتر، سختی را بیشتر حفظ میکنند.

کاربردهای تمپرینگ

تمپرینگ به دلیل توانایی ایجاد تعادل مطلوب میان سختی و چقرمگی، در طیف گستردهای از صنایع کاربرد دارد. برخی از مهمترین موارد استفاده عبارتاند از:

- صنایع خودروسازی:

در تولید قطعاتی مانند شفتها، چرخدندهها، محورهای انتقال قدرت و قطعات تحت فشار و سایش استفاده میشود که به دوام و کارایی بیشتری نیاز دارند.

- صنایع ابزارسازی:

برای ساخت ابزارهای برشی، متهها، تیغهها و دیگر ابزارهایی که به مقاومت در برابر سایش و دوام بالا نیاز دارند، تمپرینگ انجام میشود.

- صنایع هوافضا:

تولید قطعات حساس مانند بخشهای موتور، توربینها و قطعات سازهای که باید استحکام بالا و مقاومت در برابر خستگی را با هم داشته باشند، به این فرآیند متکی است.

- صنایع نفت و گاز:

در تولید قطعات مقاوم در برابر فشار و سایش مانند شیرآلات صنعتی و تجهیزات حفاری.

- صنایع ماشینسازی و تجهیزات سنگین:

برای تولید اجزایی که در شرایط کاری سخت به مقاومت در برابر سایش و تحمل بارهای سنگین نیاز دارند.

تمپرینگ، بهعنوان یکی از مراحل کلیدی عملیات حرارتی، قطعات را برای تحمل شرایط پیچیده و کاربردهای پیشرفته آماده میکند.

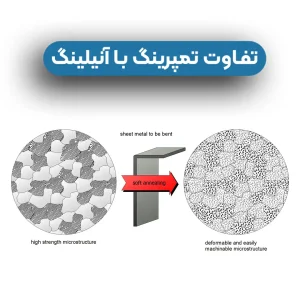

تفاوت تمپرینگ با آنیلینگ

در حالی که هر دو فرآیند تمپرینگ (Tempering) و آنیلینگ (Annealing) به بهبود خواص مکانیکی فلزات میپردازند، تفاوتهای اساسی بین آنها وجود دارد. آنیلینگ شامل حرارتدهی فلز تا دمای بحرانی و سپس سرد کردن آهسته است که منجر به نرم شدن و افزایش انعطافپذیری میشود. در مقابل، تمپرینگ پس از سختکاری انجام میشود و هدف آن کاهش شکنندگی و بهبود چقرمگی است.

مزایای تمپرینگ در عملیات حرارتی

- بهبود مقاومت در برابر خستگی: قطعاتی که تحت فشار یا ضربات مکرر قرار میگیرند، با تمپرینگ به دوام بیشتری میرسند.

- کاهش شکنندگی: عملیات کوئنچینگ معمولاً فلز را شکننده میکند؛ تمپرینگ این عیب را برطرف میکند.

- افزایش طول عمر قطعات: کاهش تنشهای داخلی و افزایش مقاومت در برابر سایش و ترکخوردگی.

تأثیر ترکیب شیمیایی فولاد بر تمپرینگ

فولادهای مختلف با توجه به ترکیب شیمیایی، به دما و زمان خاصی برای تمپرینگ نیاز دارند.

- کربن: مقدار کربن تأثیر مستقیم بر سختی و چقرمگی فولاد دارد. فولادهای پرکربن به دماهای پایینتری نیاز دارند.

- کروم و مولیبدن: این عناصر مقاومت در برابر حرارت و سایش را افزایش داده و فرآیند تمپرینگ را بهبود میبخشند.

- نیکل و وانادیم: نیکل چقرمگی و وانادیم سختی فولاد را بهبود میدهند، که تأثیر مستقیمی بر تمپرینگ دارند.

تجهیزات مورد نیاز برای تمپرینگ

- کورههای تمپرینگ: این کورهها قابلیت کنترل دقیق دما را دارند و بسته به نوع فلز، در اندازهها و مدلهای مختلف طراحی شدهاند.

- حمامهای نمکی: برای تمپرینگ قطعات کوچک و خاص، استفاده از حمامهای نمکی مرسوم است.

- سیستمهای خنککننده: برای سرد کردن قطعات پس از تمپرینگ، سیستمهای خنککننده با هوا یا روغن به کار میروند.

تمپرینگ در فولادهای خاص

- فولاد MO40:

فولاد آلیاژی MO40، با ترکیب کروم و مولیبدن، پس از فرآیند تمپرینگ خواص مکانیکی بسیار مطلوبی از خود نشان میدهد. این فولاد در ساخت قطعات صنعتی مانند میلگردها، شفتها و چرخدندهها بهویژه در صنایعی که نیاز به استحکام و مقاومت بالا دارند، کاربرد دارد. تمپرینگ باعث بهبود چقرمگی و کاهش شکنندگی فولاد MO40 میشود، که آن را برای استفاده در شرایط سخت و تحت فشار ایدهآل میسازد.

- فولاد CK45:

فولاد CK45، یک فولاد سادهکربنی است که پس از انجام فرآیند کوئنچینگ و تمپرینگ، خواص مکانیکی بهتری پیدا میکند. این فولاد معمولاً در صنایع خودروسازی، ابزارسازی و تولید قطعاتی که نیاز به ترکیبی از سختی و چقرمگی دارند، به کار میرود. با تمپرینگ، فولاد CK45 مقاومت به سایش و عمر مفید بالاتری پیدا کرده و برای کاربردهای صنعتی حساس مناسب میشود.

- فولاد ابزار (مانند D2 و H13):

فولادهای ابزار مانند D2 و H13 پس از عملیات تمپرینگ، ویژگیهای برجستهای همچون سختی و مقاومت به سایش فوقالعادهای به دست میآورند. این فولادها به دلیل ترکیب دقیق عناصر آلیاژی و فرآیند تمپرینگ، برای ساخت ابزارهای برشی، قالبها و سایر قطعات صنعتی که تحت سایش مداوم قرار دارند، بسیار مناسب هستند. تمپرینگ در این فولادها باعث بهبود عملکرد و افزایش طول عمر ابزارها در کاربردهای صنعتی مختلف میشود.

نقش دمای محیط در تمپرینگ

یکی از عوامل تأثیرگذار بر نتایج تمپرینگ، دمای محیط و شرایط کاری است:

- دمای بالا: میتواند منجر به افزایش نرخ سرد شدن فلز شود.

- رطوبت محیط: در موارد خاص، ممکن است تأثیر منفی بر سطح قطعات داشته باشد.

موارد ایمنی در تمپرینگ

تمپرینگ به دلیل استفاده از دماهای بالا و حساسیت مواد مورد استفاده، نیازمند رعایت نکات ایمنی دقیق است. برخی از مهمترین اقدامات ایمنی عبارتاند از:

- استفاده از تجهیزات محافظتی مناسب:

استفاده از دستکشهای مقاوم در برابر حرارت، عینک ایمنی، و لباسهای محافظ برای جلوگیری از آسیب ناشی از تماس با فلز داغ یا تجهیزات حرارتی ضروری است.

- کنترل تجهیزات خنککننده:

اطمینان از عملکرد صحیح و یکنواخت سیستمهای خنککننده، بهویژه در مرحله سرد کردن، برای جلوگیری از شوک حرارتی یا آسیب به قطعات اهمیت دارد.

- پیشگیری از شوک حرارتی:

تغییرات دمایی ناگهانی میتواند باعث ترکخوردگی یا کاهش کیفیت قطعات شود. باید از سرد کردن سریع یا غیراصولی اجتناب کرد.

- کنترل دمای دقیق:

استفاده از ترموکوپلها و سیستمهای پایش دما برای اطمینان از ثبات دمایی در طول فرآیند تمپرینگ، خطر تغییرات غیرمنتظره را کاهش میدهد.

رعایت این نکات ایمنی، علاوه بر افزایش کیفیت فرآیند تمپرینگ، خطرات جانی و مالی را نیز به حداقل میرساند.

نتیجهگیری

تمپرینگ یا ملایمسازی یکی از فرآیندهای اساسی در متالورژی و عملیات حرارتی است که با کاهش شکنندگی و افزایش چقرمگی، خواص مکانیکی فلزات، بهویژه فولاد، را بهبود میبخشد. این فرآیند با ایجاد تعادلی بهینه میان سختی و انعطافپذیری، قطعات فلزی را برای کاربردهای صنعتی متنوع آماده میکند. انتخاب دقیق پارامترهای دما و زمان، نقش حیاتی در دستیابی به نتایج مطلوب دارد. برای اطمینان از کیفیت بالای تمپرینگ، استفاده از تجهیزات پیشرفته و بهرهگیری از دانش متخصصان ضروری است. این فرآیند نهتنها دوام و کارایی قطعات را تضمین میکند، بلکه آنها را در برابر تنشهای مکانیکی مقاومتر میسازد.